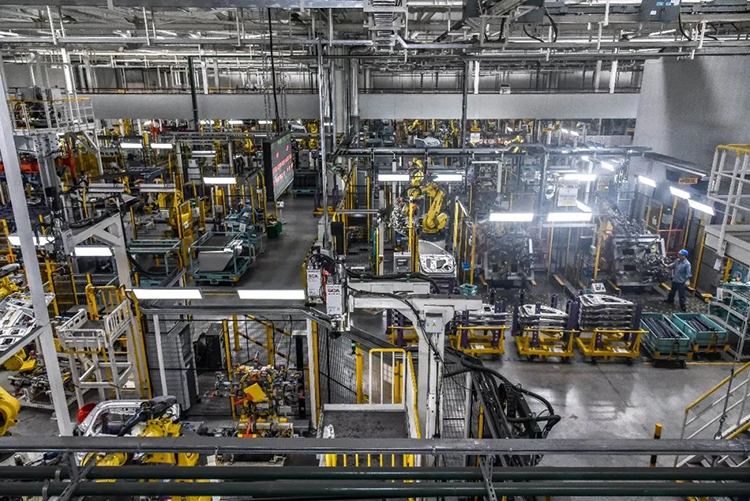

Nas atividades de produção industrial, a qualidade e a estabilidade dos produtos de hardware são cruciais para o funcionamento seguro e eficiente de toda a linha de produção.No entanto, não devemos ignorar a configuração do software.Problemas de software também podem levar a falhas no sistema, perda de dados ou incapacidade da linha de produção de executar suas tarefas adequadamente, o que pode ter um impacto significativo em todo o processo de produção.Portanto, tanto nos aspectos de hardware quanto de software do ambiente de produção industrial, a solução de problemas é uma etapa necessária para garantir que o equipamento opere sem problemas, garanta a eficiência da produção e mantenha a segurança e a confiabilidade.

Hoje, vamos nos aprofundar em um caso real em que a configuração do software afetou a produção.Vamos garantir que solucionaremos problemas de maneira eficaz no futuro para garantir a eficiência e a confiabilidade das linhas de produção automatizadas!

1

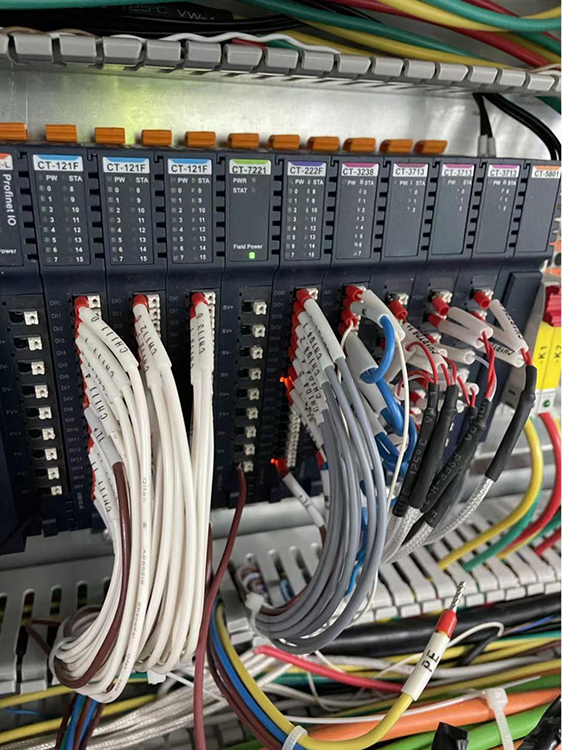

Feedback do cliente: O equipamento no local está enfrentando problemas com o módulo CN-8032-L ficando off-line, resultando no acionamento de uma parada de emergência na máquina e na interrupção da operação automática da linha de produção.A intervenção manual é necessária para restaurar a operação normal, causando interrupções na produção e nos testes regulares.Se o problema de queda dos módulos off-line não puder ser resolvido de forma eficaz, isso afetará a produção final.

2

Após comunicação no local com o pessoal técnico, foi confirmado que de três linhas de produção, duas delas estavam enfrentando o mesmo problema de queda de módulos off-line no mesmo local.Aproximadamente 1 segundo após ficar off-line, os módulos se reconectarão automaticamente.O cliente já havia tentado substituir o módulo anteriormente, o que não resolveu o problema.Uma avaliação inicial indicou que o problema provavelmente não estava relacionado com a qualidade do módulo.As seguintes etapas de solução de problemas foram executadas:

1. Informações atualizadas do firmware do módulo e arquivos GSD do programa para eliminar problemas de compatibilidade de firmware.

2. Módulos substituídos novamente para descartar possíveis defeitos de módulos individuais.

3. Informações verificadas de rede, switches e hardware de fonte de alimentação, eliminando em grande parte problemas relacionados a hardware.

4. Modificou a estrutura da rede para eliminar possíveis fatores relacionados à rede.

5. Usar filtros na fonte de alimentação para descartar problemas relacionados à energia.

6. Investigou e resolveu quaisquer conflitos de endereço IP de rede.

7. Desativei temporariamente o roteador que se conectava à rede externa, o que reduziu a frequência de quedas, mas não resolveu completamente o problema.

8. Pacotes de rede capturados e pacotes de dados de serviço não cíclicos identificados no Profinet, levando a erros de PLC devido ao tempo limite do pacote.

9. Com base na etapa anterior, examinou o programa do cliente.

Ao analisar os pacotes de dados da rede, descobriu-se que o cliente estava utilizando o programa de comunicação Modbus da Siemens.Durante a execução de blocos funcionais específicos, eles inseriram inadvertidamente o identificador de hardware de um módulo funcional nos pinos do programa.Isso resultou no envio contínuo de pacotes de dados UDP pelo PLC para esse módulo de função, levando a um erro de “tempo limite de serviço não cíclico” e fazendo com que a máquina ficasse off-line.

3

O problema no caso acima difere do tempo limite típico de comunicação PN causado por interferências ou interrupções na rede.Os tempos limite de serviço não cíclicos geralmente estão relacionados à programação do cliente, ao desempenho da CPU e à capacidade de carga da rede.Embora a probabilidade de ocorrência deste problema seja relativamente baixa, não é impossível, e a solução de problemas do programa ou do ambiente de rede pode ser realizada para resolvê-lo no futuro.

Os problemas de software são muitas vezes menos visíveis, mas com uma abordagem colaborativa e sistemática para a resolução de problemas, podemos identificar a causa raiz e resolver os problemas para garantir uma produção tranquila!

Então, isso conclui nosso blog técnico para esta sessão.Até a próxima vez!

Horário da postagem: 17 de outubro de 2023